Usina de incineração (recuperação de calor)

As necessidades sociais para minimizar o impacto e obter alta eficiência na incineração de resíduos têm aumentado recentemente do ponto de vista de minimizar ainda mais o impacto sobre o meio ambiente e promover a reciclagem térmica. A Kawasaki Plant Systems, Ltd. atende às diversas necessidades desenvolvendo o incinerador avançado do tipo fornalha da Kawasaki, que foi inteiramente desenvolvido a partir do incinerador do tipo fornalha, cuja credibilidade baseia-se na reputação de longa data, e desenvolvendo o sistema de gaseificação e fusão, que permite utilizar o gás combustível gerado pela gaseificação de resíduos no processo de fusão. A Kawasaki entregou sistemas de instalações de incineração de resíduos como processamento de gás de combustão e desenvolveu diversos sistemas e tecnologias para devolver o ar limpo para o meio ambiente depois de eliminar os poluentes contidos no gás produzido pelo incinerador, como ácido clorídrico (HCI), óxidos de enxofre ( SOx), óxidos de nitrogênio (NOx). Com sua vasta experiência, a Kawasaki fornece sistemas de processamento de gás de combustão adaptados para diversas plantas, bem como sistema de combustão de resíduos.

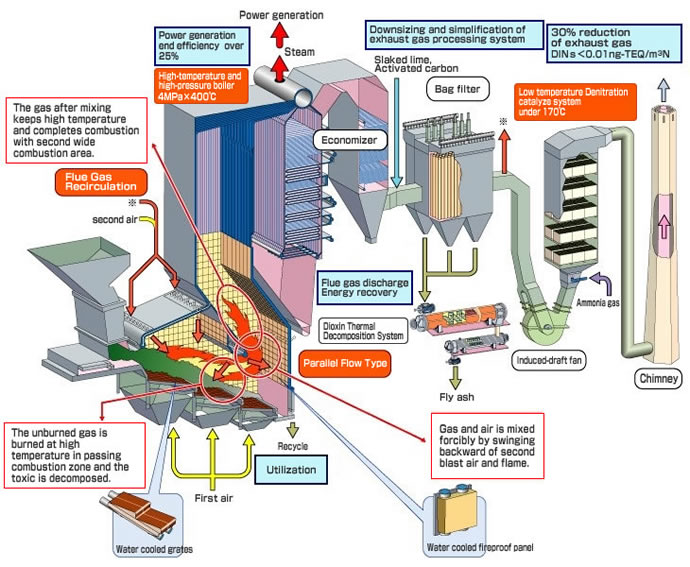

Sistema de Incenerador avançado

Características

O incinerador de fluxo paralelo desenvolve bem a mistura turbulenta de gases de combustão e permite a combustão com baixa proporção de ar em alta temperatura, invertendo o gás de combustão à força e com a instalação de teto refrigerado a água na fornalha paralela à direção dos resíduos transportados. Grelhas refrigeradas a água economizam a perda de combustão e melhoram a sua credibilidade, uma vez que continuam trabalhando no caso de quebra e são de fácil manutenção pela estrutura arrefecida a água indireta. Elas aumentam a combustão com baixa proporção de ar em alta temperatura pela recirculação de gases de combustão com filtragem de gás de combustão soprado para dentro do forno. Tem a intenção de reduzir a perda de energia com a redução de gases de combustão, reduzir o tamanho do sistema de tratamento de gases de combustão e minimizar a formação de substâncias tóxicas.

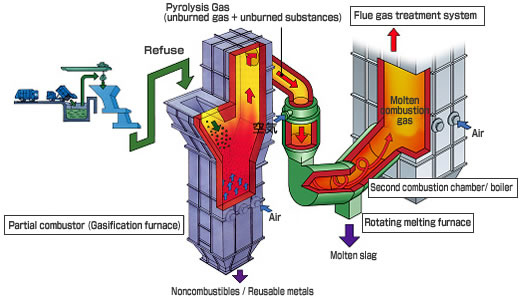

Sistema de fusão e gaseificação por leito fluidizado

Características

Os resíduos são parcialmente queimados (gaseificados) na câmara de combustão parcial a baixa temperatura (temperatura do leito fluidizado: 500 ~ 580 ℃) e com baixo coeficiente de ar. Os gases e as substâncias gerados e não queimados são enviados para o forno de fusão rotativa e queimados fornecendo o ar. As cinzas no resíduo são derretidas em escória a alta temperatura, cerca de 1300 ℃. Ela reduz a emissão de CO2, utilizando a sua própria energia para gaseificar e derreter-se. O gás de combustão é incinerado usando alta temperatura na câmara de combustão secundária e minimiza o volume de dioxina, e o calor é recuperado na caldeira e utilizado na geração altamente eficiente de energia. Aço, alumínio e escória gerados no processo podem ser utilizados como recursos. O método de separação é outro método próprio da Kawasaki que permite derreter e gerar energia de forma mais eficiente, separando o gás e as substâncias não queimados por meio do ciclone na saída do combustor parcial.

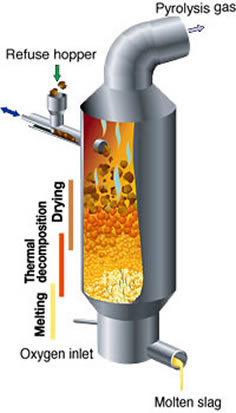

Sistema de fusão e gaseificação por eixo

Características

Este sistema de gaseificação e fusão tem uma ampla gama de aplicações para resíduos sólidos urbanos, lamas, resíduos não enterrados etc. Com o sopro de oxigénio na parte inferior da fornalha, a quantidade de gás gerada pode ser reduzida e é necessário menos espaço para a usina. Como um tipo de leito fluidizado, esse sistema de resíduos derrete a temperaturas elevadas e reduz o volume de resíduos de cerca de 1/40 por produzir escórias que podem ser utilizadas para materiais de construção. O gás de pirólise é enviado para a câmara de combustão secundária e as substâncias da combustão a temperaturas elevadas com substâncias de ar, junto ao calor residual, são utilizadas para geração de energia.

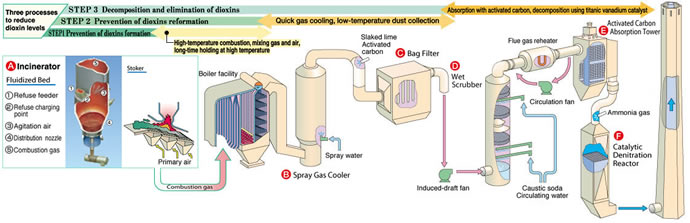

Sistema de Processamento de gás de combustão

Características

- Refrigerador de gás de borrifamento

O resfriamento rápido do gás impede a reformação da dioxina.

- Filtro tipo bolsa

As cinzas volantes nos gases de combustão, bem como os SOx e HCl que tenham reagido e sido absorvidos por substâncias como cal apagada, são eliminados quando se juntam ao pano de filtração cilíndrico.

- Limpador úmido

O cloreto de hidrogênio e óxido de enxofre, bem como o mercúrio, são removidos do gás de combustão. Plumas brancas pode ser evitadas com o reaquecedor.

- Torre de absorção de carvão ativado

Elimina a dioxina nos gases de combustão absorvidos em carvão ativado. O carvão ativado carregado a partir da parte superior da torre é deslocado para baixo periodicamente e descarregado na parte inferior do leito de enchimento.

- Reator de desnitrificação catalítica

Além de remover o óxido de nitrogênio contido nos gases de combustão como o nitrogênio não-poluente e água, soprando gás de amônia e catalisador, a dioxina pode ser decomposta e removida.

Contato

Para mais informações sobre a nossa empresa,

por favor entre em contato.